1.中心蝶阀的结构特征为阀杆轴心、蝶板中心、本体中心在同一位置上。结构简单、制造方便。常见的衬胶蝶阀即属于此类。缺点是由于蝶板与阀座始终处于挤压、刮擦状态、阻距大、磨损快。为克服挤压、刮擦、保证密封性能,阀座基本上采用橡胶或聚四氟乙烯等弹性材料,但也因此在使用上受到温度的限制,这就是为什么传统上人们认为蝶阀不耐高温的原因。

2.为解决同心蝶阀的蝶板与阀座的挤压问题,由此产生了单偏心蝶阀。其结构特征为阀杆轴心偏离了蝶板中心,从而使蝶板上下端不再成为回转轴心,分散、减轻了蝶板上下端与阀座的过度挤压。但由于单偏心构造在阀门的整个开关过程中蝶板与阀座的刮擦现象并未消除、在应用范围上和同心蝶阀大同小异、故采用不多。

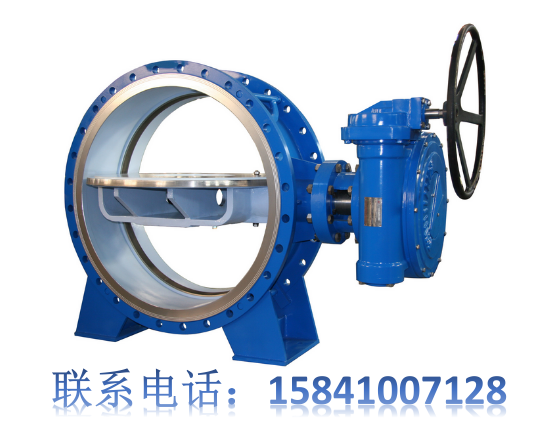

3.在单偏心蝶阀的基础上进一步改以成型的就是目前应用最广泛的双偏心蝶阀。其结构特征是阀杆轴心既偏离蝶板中心,也偏离本体中心。双偏心的效果使阀门被开启后蝶板能迅即脱离阀座、大幅度地消除了蝶板与阀座的不必要的过度挤压、刮擦现象、减轻了开启阻距、降低了磨损、提高了阀座寿命。刮擦的大幅度降低,同时还使得双偏心蝶阀也可以采用金属阀座、提高了蝶阀在高温领域的应用。但因为其密封原理属位置密封构造、即蝶板与阀座的密封面为线接触、通过蝶板挤压阀座所造成的弹性变形产生密封效果、故对关闭位置要求很高(特别是金属阀座)、承压能力低,这就是为什么传统上人们认为蝶阀不耐高压.泄漏量大的原因。

4.要耐高温、必须使用硬密封、但泄漏量大:要零泄漏、必须使用软密封、却不耐高温。为克服双偏心蝶阀这一矛盾,产生了三偏心结构的蝶阀。其结构特征为在双偏心的阀杆轴心位置偏心的同时、使蝶板密封面的圆锥型轴线偏斜于本体圆柱轴线。也就是说、经过第三次偏心后,蝶板的密封断面不再是圆形,而是椭圆形,其密封面形状也因此而不对称:一边倾斜于本体中心线,另一边则平行于本体中心线。第三次偏心的最大特点就是从根本上改变了密封构造、不再是位置密封,而是扭力密封,即不是依靠阀座的弹性变形,而是完全依靠阀座的接触面来达到密封效果,因此解决了金属阀座零泄露这一难题;并因接触面压与介质压力是成正比的,耐高压高温问题也迎刃而解。